Индустрия 4.0: индивидуальный подход при массовом производстве

Производство электрооборудования

Прошли те времена, когда деиндустриализация США и стран Европы (включая Россию) казалась безусловным благом. Экономический кризис 2008 года заставил политиков, экономистов и бизнесменов призадуматься о возвращении производств в страны «золотого миллиадра». Конечно, для этого используются самые разные методы, и неспроста по всему миру переходят от глобализации к введению мер по протекционизму. Но все же лучше действовать рыночными методами и делать промышленность конкурентоспособной по сравнению со странами Юго-Восточной Азии, используя современные цифровые технологии. Именно такие цели преследует концепция «Индустрия 4.0», о которой мы расскажем на примере немецкого производителя электрооборудования Rittal

Вопреки расхожему мнению, производство в Юго-Восточной Азии для рынков США и Европы выгодно далеко не всегда. Выгода достигается только в том случае, если изделия производятся большим тиражом и завозятся на склады вблизи потребителей самым дешевым способом — по морю. В том случае, когда изделия производят под заказ мелкими партиями либо вообще в единичном экземпляре, потребитель получает их не со склада, а непосредственно с завода. Значит, придется или ждать товар несколько месяцев, или платить за доставку самолетом, что делает цену изделия уже не столь привлекательной. Кроме этого, производственные процессы на китайских предприятиях изначально построены для производства большого количества однотипной продукции. Для выполнения индивидуальных заказов придется перестраивать процессы, что, конечно же, скажется на цене.

Промышленность в США, Евросоюзе, да и в России тоже, станет конкурентоспособной по сравнению со странами Юго-Восточной Азии, если будет производить товары, изготовленные согласно достаточно узкоспециализированным потребностям конкретных потребителей. Для этого и была создана концепция «Индустрия 4.0».

Конфигурирование и заказ осуществляются через Rittal Configuration System (RiCS)

Единого стандарта, описывающего понятие «Индустрия 4.0», пока не существует. Тем не менее специалисты приходят к согласию, что в основе данной концепции лежат следующие положения:

1. Полностью цифровое, максимально автоматизированное проектирование изделий. В идеале — пользователь сам выбирает параметры на сайте с помощью конфигуратора с интуитивно понятным интерфейсом, и по введенным таким образом спецификациям автоматически создается проект.

2. Обмен информацией между всеми роботами и станками, задействованными в производстве. Для возможности объединения всего оборудования на производстве в единую сеть применяются открытые протоколы, не привязанные к конкретным производителям. В этом основное отличие «Индустрии 4.0» от внедрения станков с ЧПУ, начатого еще в 80-х годах. Внедрение станков с ЧПУ предполагало цифровизацию отдельных участков производства вне связи с другими участками, «Индустрия 4.0» предполагает комплексную цифровизацию производства.

3. Широкое применение технологий обработки больших объемов данных (Big Data). Например, данные, собираемые со станков, позволяют заранее прогнозировать моменты времени, когда потребуется их обслуживание. Информация о производимом продукте, собираемая на разных этапах его производства, а также при послепродажном обслуживании, позволяет мгновенно обнаружить места, где допускаются ошибки, приводящие к возникновению брака.

Цифровые двойники

Продвинутый вариант «Индустрии 4.0» подразумевает использование на всем цикле продукта, от проектирования до утилизации, его цифрового двойника. Этот двойник представляет собой цифровую модель изделия, которая создается после завершения проектирования. Двойник реализуется в виде файла в памяти компьютера либо же web-сайта с ограниченным доступом. Все операции на производственной линии будут отображаться в двойнике, а после выпуска изделия из заводских ворот цифровой двойник используется при сервисном обслуживании. Вот, кстати, и решение проблемы обслуживания мелкосерийной продукции — мастера сразу же знают, что им делать, как будто бы имеют дело с продукцией, выпускаемой сотнями тысяч.

Цифровизация производства в компании Rittal

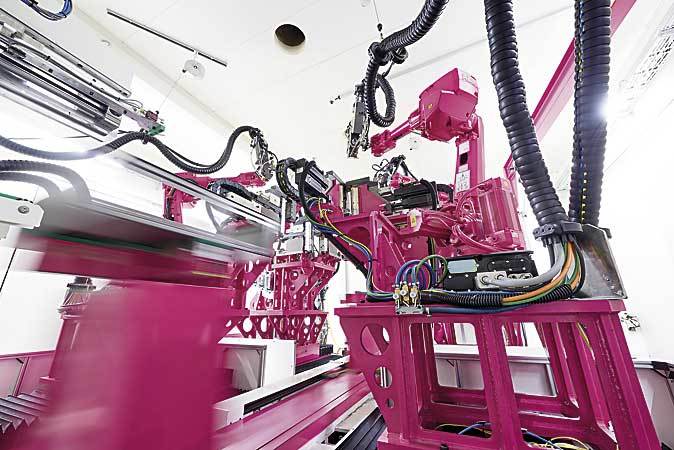

В качестве примера рассмотрим внедрение концепции «Индустрии 4.0» в немецкой компании Rittal. Его можно считать наиболее референсным как минимум по двум причинам. Во-первых, основными видами продукции, производимыми компанией, являются шкафы для электроэнергетики и телекоммуникаций. Такого рода продукция, как правило, производится под заказ для реализации конкретных проектов. Во-вторых, производство Rittal располагается в Европе, а именно в Германии и Великобритании. Причем именно немецкая производственная площадка в городе Хайгер используется для производства самых новых видов продукции с использованием концепции «Индустрии 4.0».

На заводе в Хайгере производятся распределительные шкафы серии VX25, а недавно там было освоено производство компактных шкафов KX и AX для нужд связи и электроэнергетики.

Новое производство Rittal, выпускающее шкафы AX и KX, не просто полностью роботизировано. Все оборудование тесно интегрировано в единую систему управления производством. С этой же системой взаимодействуют сотрудники завода. В результате каждая производимая деталь отслеживается автоматизированной системой на всем цикле ее производства. Любые отклонения от технологического процесса мгновенно выявляются. В результате повышается точность производства, что исключает необходимость каких-либо «подгонок» (например, сверления на месте отверстий для навешивания дверей) при установке шкафов.

Процесс оформления заказа начинается с выбора типового проекта шкафа. Rittal входит в состав промышленной группы Friedhelm Loh Group, туда же входит и производитель программного обеспечения для проектирования электрических схем Eplan. Типовой проект выбирается на портале Eplan Data Portal. Далее в дело вступает программное решение Rittal Configuration System, позволяющее заказчику, даже не обладающему знаниями в области CAD-систем, внести изменения в типовой проект. Заказчик размещает оборудование в 3D-модели шкафа, при этом конфигуратор автоматически определяет возможность установки оборудования в данном шкафу и совместимость элементов системы. При необходимости конфигуратор выдает соответствующие рекомендации заказчику. В итоге получается 3D-модель, которую можно напрямую перенести в программное обеспечение для 3D-проектирования. Или сразу запустить продукт в производство на основе данной модели. Например, созданные в конфигураторе 3D-модели можно сразу загрузить в центр обработки металлического листа Rittal Perforex.

На основании 3D-модели производятся под данный заказ или берутся со склада конкретные детали для шкафа. Rittal поставляет клиентам шкафы в разобранном виде, что снижает затраты на складирование и транспортировку продукции. Тем не менее продуманная конструкция шкафов делает их сборку проще, чем игра в детский «конструктор». Сборка шкафа, даже самого большого, может выполняться всего одним человеком, для этого не требуется каких-либо специальных знаний. Из инструментов применяются только отвертка и торцевой ключ. Помимо комплекта для сборки, Rittal поставляет клиентам и цифрового двойника шкафа.

Производство шкафов, специально разработанных под конкретные проекты, имеет свои преимущества. Экономится место, так как шкаф имеет ровно такие размеры, какие нужно для размещения электрооборудования. Экономятся средства, так как задействованы только те функции шкафа, которые нужны заказчику. Наконец, шкафы, изготовленные под конкретный проект, позволяют разместить оборудование таким образом, чтобы сделать максимально удобным его обслуживание. А это, в свою очередь, позволяет снизить затраты на эксплуатацию.

За пределами завода

Электрооборудование, устанавливаемое в шкафы, поставляется и устанавливается сторонними компаниями (кроме систем охлаждения, которыми Rittal комплектует отдельные модели шкафов). Это — общепринятая в мире энергетики и телекоммуникаций практика. Установку оборудования осуществляют партнеры Rittal. Раньше, в доцифровую эпоху, расстановка оборудования отмечалась на бумажной карте. Выбор шкафов был относительно невелик, производилось массовым тиражом несколько стандартных моделей, и все равно возникала путаница. Если бы подходы к ведению производственной документации остались прежними, то при переходе к производству шкафов под конкретного заказчика путаница возросла бы в геометрической прогрессии. И тут на подмогу приходит цифровой двойник шкафа.

Все операции по установке оборудования отмечаются в цифровом двойнике. Это позволяет автоматически определять, соответствуют ли производимые операции изначальному проекту. Данные о производимых операциях пока что вносятся вручную. Но Rittal уже сейчас готовит революционную систему, состоящую из специального сканера и программного обеспечения, которая автоматизирует данный процесс. Маркировка, нанесенная на провода, и устанавливаемое в шкаф оборудование сканируются, после чего устанавливаемые элементы автоматически отмечаются на схеме, которая отображается на дисплее компьютера. И, естественно, информация о произведенных изменениях записывается в цифровой двойник.

Свобода выбора

Применение цифрового двойника дает клиентам свободу выбора компаний, которые будут обслуживать и модернизировать оборудование. Конечно, формально никто их в этом и раньше не ограничивал. Но, когда документация велась традиционным способом, смена компании, обслуживающей или модернизирующей оборудование, сразу же приводила к задержкам по времени вроде «здесь надо разобраться» или «не могу прочесть эти каракули». Поэтому клиенты иногда терпят высокие тарифы и непунктуальность в обслуживании, не меняя при этом компанию. Цифровой двойник — это точная копия шкафа с установленным оборудованием, любому специалисту сразу понятно, что с чем соединено, даже если он видит эту копию в первый раз.

Цифровизация — средство, а не цель

Внедрение «Индустрии 4.0» в компании Rittal еще больше увеличило ее отрыв от конкурентов. Успех связан с тем, что, прежде чем внедрять инновации, в Rittal серьезно изучили, как это сможет улучшить жизнь каждого клиента в отдельности. Для этого были привлечены даже психологи и … антропологи. Это еще раз показывает, что основной задачей «Индустрии 4.0» является максимальное удовлетворение индивидуальных потребностей клиентов, цифровизация — лишь средство достижения цели. Поэтому внедрение «Индустрии 4.0» следует начинать с вопроса: «Готово ли ваше предприятие выпускать продукцию персонально для каждого клиента?»

Автор: Алексей Васильев